BAUSTELLENBERICHT

Membran-Entlüftungsventil zur Optimierung der Entlüftung im Speicherkraftwerk Partenstein

Im Zuge wiederkehrender Arbeiten während der Befüllung einer Druckleitung mit Wasser (Ø=2,8 m, L=370 m, 17 Bar) wurde festgestellt, dass die Entlüftung der Druckrohrleitung nicht ordnungsgemäß erfolgte.

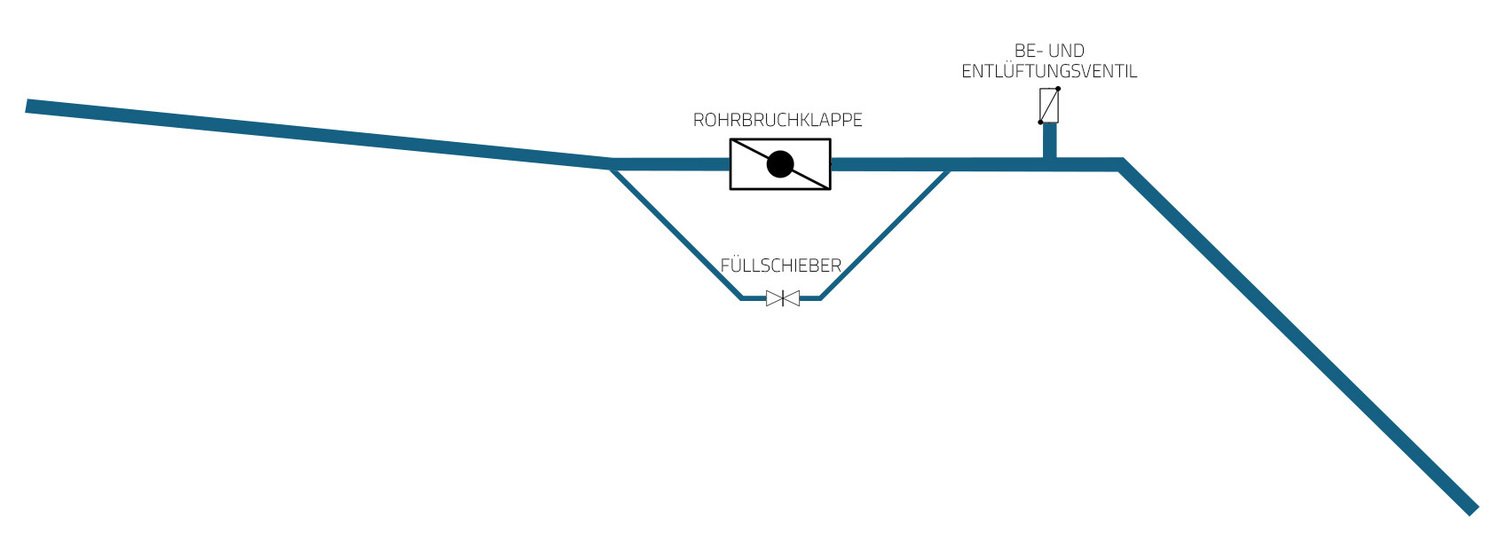

Die Befüllung der Druckrohrleitung wird mit einem Füllschieber, der parallel zur Rohrbruchklappe DN2600 installiert ist, durchgeführt.

Die Ursache lag in diesem Fall in der unzureichenden Funktion des bestehenden Be- und Entlüftungsventils in konventioneller Schwimmerausführung, welches in Kombination mit einem Vakuumbrecher im oberen Bereich der Druckleitung, nach der Rohrbruchklappe installiert war.

Bei der Entlüftung der Leitung kam es durch die hohe Strömungsgeschwindigkeit der austretenden Luft dazu, dass das bisherige Standard Be- und Entlüftungsventil vorzeitig „zugeblasen“ wurde.

Infolgedessen wurde der Entlüftungsvorgang zu früh abgebrochen, was zu einer unvollständigen Füllung der Leitung führte. Das eingeschlossene Luftpolster konnte nur durch Umwege und erheblichen Zeitaufwand entlüftet werden.

Erst im Anschluss, wenn das gesamten Luftpolster abgebaut und der Druckausgleich erfolgt ist, kann die Rohrbruchklappe geöffnet werden, denn in den dahinter liegenden Druckstollen darf sich das Luftpolster nicht ausbreiten.

Z ur Behebung der Problematik wurde das vorhandene Standard Be- und Entlüftungsventil demontiert und durch ein strömungstechnisch optimiertes Membranentlüftungsventil der Firma AIRVALVE, Typ D-070, ersetzt.

ur Behebung der Problematik wurde das vorhandene Standard Be- und Entlüftungsventil demontiert und durch ein strömungstechnisch optimiertes Membranentlüftungsventil der Firma AIRVALVE, Typ D-070, ersetzt.

Membranventile sind gegenüber hohen Luftgeschwindigkeiten unempfindlich, da der Schließmechanismus über eine flexible Membrane gesteuert wird, die sich nicht durch Luftströme unbeabsichtigt schließen lässt.

Dadurch konnte eine kontinuierliche und vollständige Entlüftung der Leitung gewährleistet werden.

Durch die Umrüstung wurde das Füllverhalten und die allgemeine Betriebsstabilität optimiert.

Durch die Umrüstung wurde das Füllverhalten und die allgemeine Betriebsstabilität optimiert.

Die Leitung konnte ohne Lufteinschlüsse befüllt werden, und die hydraulischen Betriebsbedingungen entsprachen den vorgesehenen Parametern.

Diese Maßnahme unterstreicht die Bedeutung der richtigen Ventilwahl in druckbeaufschlagten Systemen mit hohen Luftaustragsraten und zeigt auf, wie durch gezielte Komponentenoptimierung die Betriebssicherheit signifikant erhöht werden kann.